概要

細切りのMDFと薄板を組み合わせた曲げ板作製方法について検証を行い、作製上の課題を明らかにした。

背景と目的

最近、久しぶりにスピーカーエンクロージャーの製作をしようと考えている。検討課題の1つとして、エンクロージャーのラウンド形状実現がある。比較的高価な市販品や一部自作品でラウンド形状を採用している目的は主に定在波の発生回避であるが、同時に意匠性の面でも箱型にない魅力があり、私もぜひ採用したいと考える。 そこで、ラウンド形状を実現するための技術要素として曲げ板を作製する方法を検証してみたい。

詳細

1. 調査

今回対象とするのは、エンクロージャーの側板の部分である。側板を曲げ板にすることでラウンド形状を実現する。

世の中でラウンド形状を実現するために用いられている方法は

- (1)曲げた薄板を積層する

- (2)板にスリットを入れて曲げやすくする

- (3)カーブした棒状の部材を積み上げる

などがある。

(1)は、単純な方法のため私もかつて採用したことがある。作業の手間は、薄板の厚さとトレードオフである。薄いほど曲げやすいが、所定の厚さにするのに何層も重ねる必要がある。過去の例では、4mmのシナ合板を4枚重ねで16mmとしたが、なかなか骨が折れた。

(2)の例は以下。小さな半径を実現できているが、スリットを細かく入れられる作業環境が必要だ。ホームセンターのカットサービスでは対応できないだろう。

手作りオリジナル 伝統工芸 驚きの木材加工法 高井工芸スピーカー作りの舞台裏 - YouTube

(3)の例は以下。最も自由な形状を実現可能だが、多くの部材を正確に切り出す必要がある。もちろん、ホームセンターのカットサービスでは対応できないし、任意形状のカットサービスを利用すると非常に高額になると思われる。

2. 方法の検討

1を踏まえいろいろ考えた結果、今回検証してみたい方法は、(2)をベースとした以下の方法である。

- 細く切り出した板材をわずかな隙間を持たせて薄板の上に並べ貼り合わせる

この方法であれば、(2)と同じことが実現できるのと、板にスリットを入れる作業の代わりに、板を細切りに切り出しさえできればよいので、ホームセンターのカットサービスを利用できる利点もある。

3. 試作

材料は、以下とした。

- ①MDF 9mm厚×27mm幅の細切り、8枚

- ①'MDF 9mm厚×45mm幅の細切り、5枚

- ②ラワン合板 2.5mm厚×約23cm

①'は、曲げやすさの比較として広い幅に切り出したものである。①および①'を並べる際のスリット幅は1mmとした。このスリット幅とMDFの幅27mmは、作製予定のエンクロージャーで必要とされる曲率半径から計算した幅である。1mmのスリットが無くなるまで曲げれば目標の曲率となる。

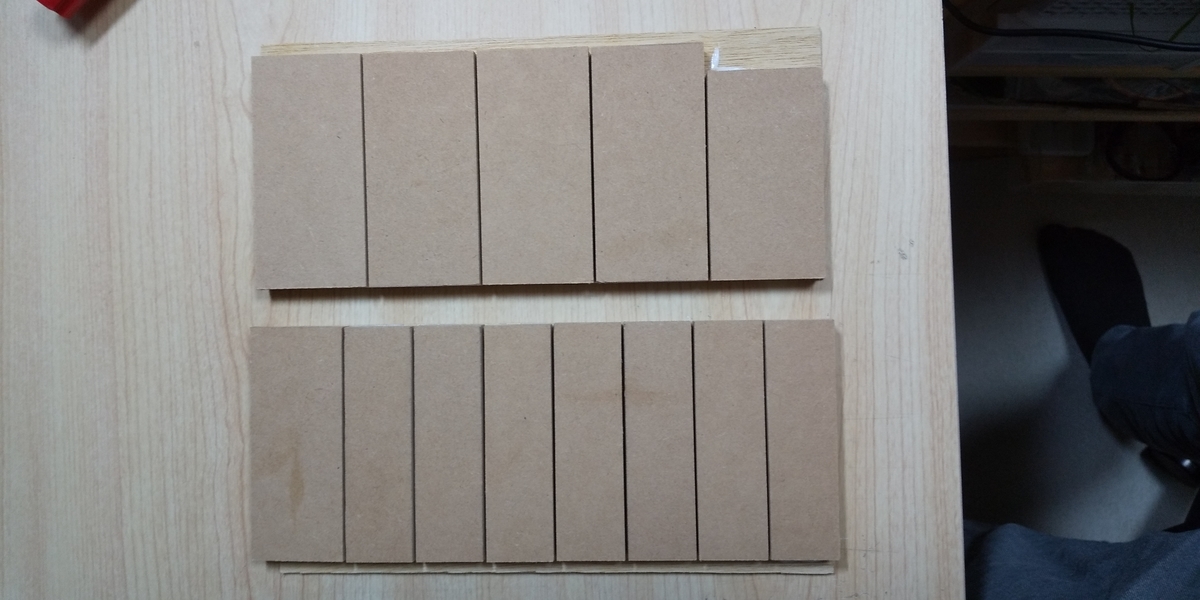

以下のように、②の上に①をボンドで固定した。

そして、ボンドが乾燥してから板の両端をもって力を加えて曲げた状態で固定(ロックタイを使用)し、スリット周辺に再度ボンドを塗り、ボンドが乾くまでさらに待った。

4. 結果

①の結果は以下。一応曲げ板のような形になっている。ただ、ボンドの乾燥が足らなかったのとロックタイが少し伸びてしまったせいかスリットの隙間が残ってしまった。なので、目標とした曲率になっていない。

5. 課題の整理

5.1 板が硬い

板の両端をもって力を加えて曲げてみようとしてもかなり硬く、スリットが無くなるまできっちり曲げるのにはかなり力が必要だった。 これは、事前にMDFとラワンを全面ボンドで接着しているため、曲げたときに非常に伸縮しづらいためだ。ラワンの薄板単体はそれなりに柔らかいので、作戦としては、先にMDFに薄板を接着するのではなく、細切りの板をエンクロージャー側面に並べて固定してから、その上に薄板を貼る、というほうが理にかなっていそうだ。

※なお、①'は曲げるのに②以上の力が必要で全く目的を達成できそうにないので、検証するのはやめた。

5.2 スリット位置で段差ができる

スリットの位置で薄板が曲がりやすいので、滑らかにカーブさせられるか?という点が懸念であったが、やはり多少なりともその傾向が出ていた。以下の写真は、板が白塗装されていてわかりにくいのでコントラストを強調したものだ。

手で触るとスリットの位置で折れ曲がっているのをはっきりと感じる。ただ、木目調のカッティングシートを貼ったりするとほとんど気にならなくなる程度にも思える。この対策としては、細切りの板の幅を狭めるのが最も有効ではあるが、狭めれば狭めるほど部品点数が多くなり、作業量も増える。そこで、5.1の方法において薄板を貼る前に細切りの板の角を少しカンナで削っておくという方法が良いのではないかと考える。スリット位置での折れ曲がりが軽減され、細切りの板と薄板の密着性も上がる。

まとめと今後の課題

スピーカーエンクロージャーをラウンド形状にするための曲げ板作製方法の検証を行った。いくつか課題と解決案を考えられたので、本番に向けてもう少し予備検証を行いたい。